Quali lavorazioni si eseguono con le Macchine Utensili: i professionisti delle Officine meccaniche insegnano

Informati sulle differenti tipologie di lavorazione meccanica e dove viene applicato ogni singolo metodo.

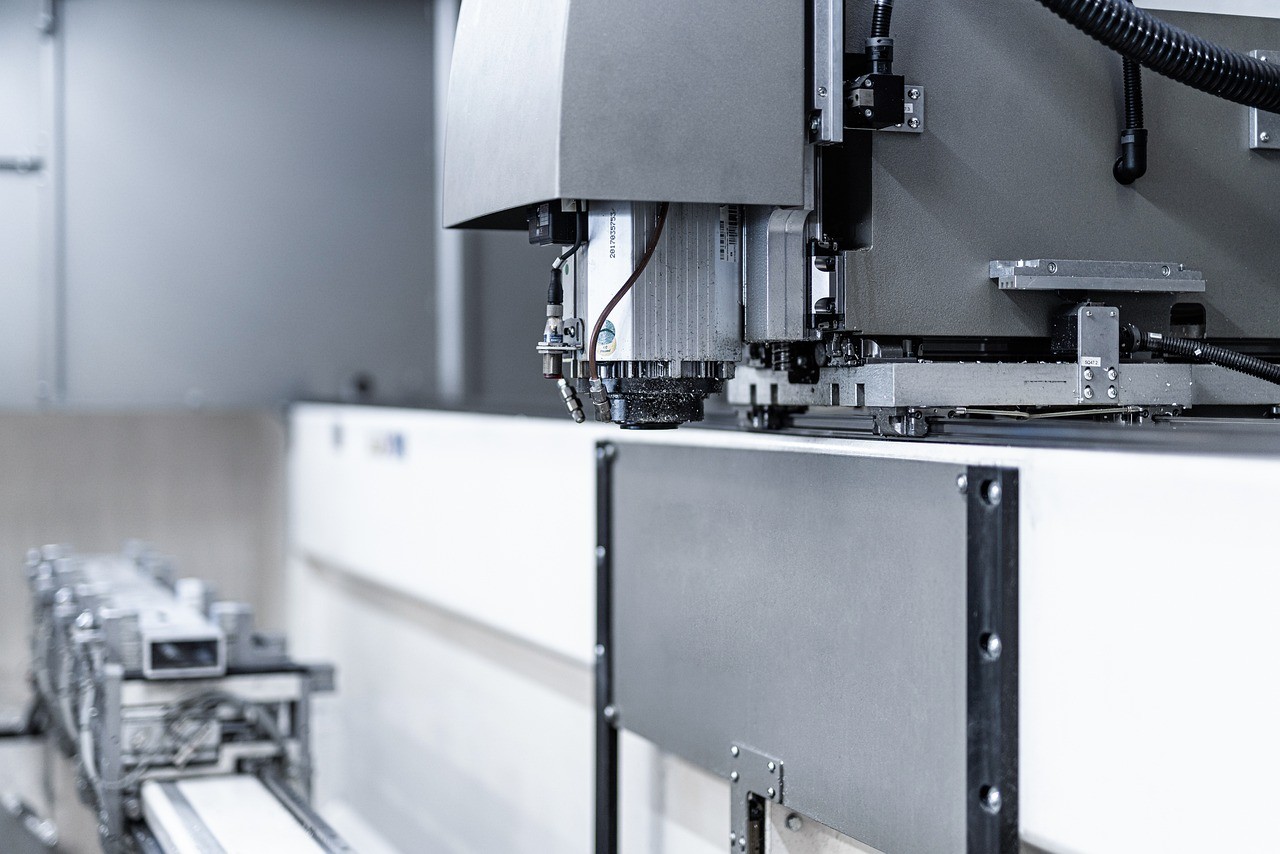

Le lavorazioni meccaniche in zone come Milano, piuttosto che nell'intera Lombardia ed anche fuori da questa regione, sono molto richieste in tutto il comparto industriale, e non solo, allora leggiamo nelle righe che seguono alcune delle principali modalità operative che si applicano in questo settore merceologico in continua evoluzione. Questa tipologia di lavorazione meccanica viene svolta tramite un tornio abilitato a far ruotare il pezzo di metallo da modificare, mentre allo stesso tempo un utensile da taglio, effettua movimenti lineari per asportare le parti in eccesso, inutili per plasmare l'oggetto lungo il suo diametro. La lavorazione di fresatura è un sistema meccanico che si adopera tramite utensili da taglio rotanti multi-punto per asportare materiale dal pezzo in lavorazione e modellarlo secondo disegno da progetto. La foratura è un procedimento di lavorazione che si avvale di un trapano multi-punta per la produzione di fori cilindrici per i singoli pezzi messi in lavorazione.

3 tipologie di processazione nella Lavorazione Meccanica

1. Lavorazione Meccanica di Tornitura

Vi è la possibilità di regolare l'angolazione dell'utensile da taglio in varie e differenti alternative, così da poter far prendere forme diverse, in funzione del pezzo da modificare.

Si possono utilizzare due tipologie di tornitura meccanica, la prima può essere eseguita manualmente con un tornio tradizionale, che molto di frequente necessita di una attenzione alla lavorazione da parte di un tecnico specializzato, oppure la seconda, può essere eseguita con una macchina automatica che procede in autonomia, tramite un controllo numerico computerizzato che prende il nome di CNC.

La lavorazione meccanica di tornitura effettua una produzione di pezzi in metallo, leghe, acciaio, ghisa, rame, ferro, titanio, che necessitano di essere realizzate con differenti caratteristiche, come ad esempio filettature, fori, scanalature, superfici sagomate, conicità, oppure anche gradini.

Qualora vi siano pezzi che necessitano di essere realizzati unicamente tramite tornitura, senza l'ausilio di altri macchinari, allora spesso si può trattare di componenti utilizzati in quantità limitate, forse per creare prototipi, come ad esempio dispositivi di fissaggio personalizzati. e/o alberi di diversa tipologia, natura ed utilizzo.

Alcune delle lavorazioni di tornitura, possono prevedere, tra le altre, la realizzazione di alberi a camme o motore, supporti per cartelli, strumenti musicali, etc.

2. Lavorazione Meccanica di Fresatura

Anche nella fresatura esistono macchinari automatizzati a controllo numerico CNC, che di solito alimentano il pezzo in lavorazione tramite l'utensile da taglio che agisce nella stessa direzione della rotazione imposta dalla macchina.

Al contrario invece, nella fresatura manuale, la macchina alimenta il pezzo in lavorazione proprio verso la direzione opposta alla rotazione dell'utensile da taglio.

La lavorazione meccanica di fresatura si adopera tramite l'utilizzo di utensili da taglio che ruotano e sono anche definiti “multi-punto”, propriamente per creare la forma necessaria al pezzo, secondo il progetto stabilito tramite disegno tecnico.

Tra gli utensili utilizzati nella fresatura vi sono quelli adoperati nella lavorazione meccanica verticale, piuttosto che orizzontale, tra i quali quelli denominati come elicoidali, a candela, piuttosto che atti a smussare le parti in eccesso dei pezzi posti in modellazione.

Vi sono alcune fresatrici che di base sono munite di movimentazione a tre assi, invece le macchine più evolute, possono anche essere comprensive di ulteriori assi di lavorazione.

Le macchine fresatrici maggiormente utilizzate, sono comprensive di funzioni manuali, alcune semplici, altre universali, piuttosto che omniversali e le applicazioni di lavorazione possono essere utilizzate per creare diverse tipologie di pezzi finiti, come ad esempio ingranaggi, creare superfici piane, scanalature o forme complesse ed irregolari.

3. Lavorazioni meccaniche di Foratura

Durante la lavorazione di foratura, il macchinario riesce ad alimentare la punta del trapano che ruota in posiziona perpendicolare alla superficie del pezzo posto in produzione, così da poter realizzare fori allineati verticalmente con diametri identici.

I diametri della foratura sono della stessa sezione della punta utilizzata dal trapano e si evidenzia anche che vi sono configurazioni di macchine con dispositivi di fissaggio tecnicamente avanzati che sono in grado di produrre anche lavorazioni di tipo angolare.

La lavorazione meccanica di foratura impiega punte rotanti per produrre buchi cilindrici per il pezzo da modificare e sono è in grado di rimuovere parti di metallo di scarto, come ad esempio trucioli in eccesso che si staccano dal pezzo posto in modifica.

Nella Foratura si possono utilizzare diverse tipologie di punte ed ognuna serve per la realizzazione di una specifica produzione.

Le tipologie di punte ne includono alcune di centraggio, atte alla produzione di fori pilota, oppure poco profondi, oppure vi sono quelle utilizzate nelle macchine a vite, funzionali per le lavorazioni classiche, oppure è possibile adoperare alesatori a mandrino, quando necessita allargare buchi già esistenti.

Anche in questo caso vi sono macchinari automatizzati a controllo numerico CNC per le realizzazioni più comuni di foratura, che di solito si possono prestare per le lavorazioni nel campo delle apparecchiature elettroniche per esempio, piuttosto che nel settore dell'edilizia, nel comparto dei trasporti, oppure delle apparecchiature mediche.